GRIPS – Das GRIMME Produktionssystem

Operational Excellence bei GRIMME

Bereits im Jahr 2014 wurde mit der Einführung des GRIMME Produktionssystems (GRIPS) der Grundstein für die systematische Standardisierung von Abläufen und Prozessen bei der GRIMME Landmaschinenfabrik gelegt. Ziel dieses Vorhabens war die Steigerung unserer Effizienz in Kombination mit der Gewährleistung höchster Qualität, wodurch nicht nur die Kundenzufriedenheit, sondern auch unsere Wettbewerbsfähigkeit langfristig gewahrt und ausgebaut werden soll. Im Vordergrund stehen jedoch nicht nur Kennzahlen, sondern vor allem unsere Mitarbeiter und ihre Gesundheit, ohne die wir heute nicht in der komfortablen Situation eines Weltmarktführers wären.

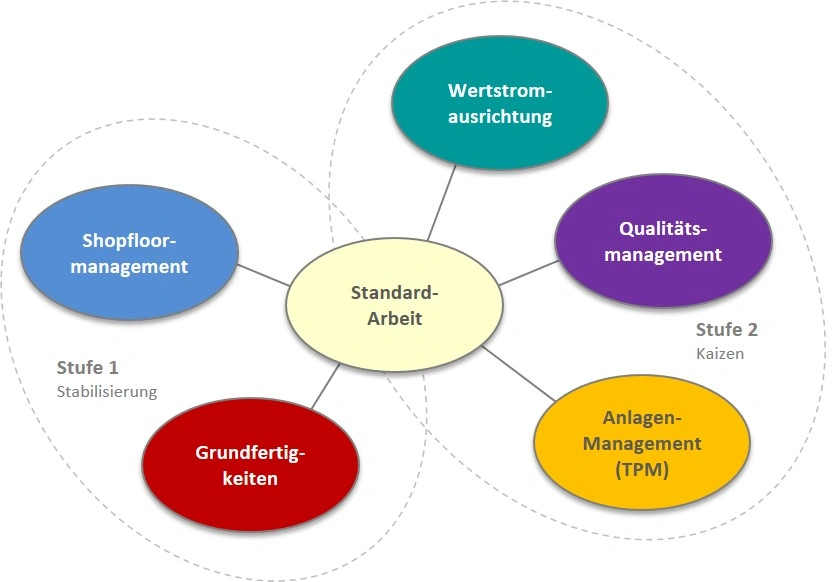

Um den stetig wachsenden Anforderungen methodisch zielgerichtet begegnen zu können, wurden die sechs Kernelemente des GRIMME Produktionssystems entwickelt. Mit den Elementen des Shopfloormanagements sowie den Grundfertigkeiten wird die erste Stufe des Produktionssystems gebildet. Ziel ist es, die Produktionsumgebung zunächst ausreichend zu stabilisieren und im Anschluss über das Kernelement Standardarbeit mit den notwendigen Standards zu versehen. Im Folgenden können unter Anwendung der Wertstromausrichtung, des Qualitätsmanagements sowie des Anlagenmanagements (Total Productive Maintenance) stetige Verbesserungen erzielt werden – wir sprechen von Kaizen.

Du bist interessiert?

Die sechs Kernelemente des GRIMME Produktionssystems

Shopfloormanagement

Grundfertigkeiten

Standardarbeit

Wertstromausrichtung

Qualitätsmanagement

Anlagenmanagement (TPM)

Shopfloormanagement

Durch Shopfloormanagement wird Transparenz in den Arbeitsbereichen geschaffen und eine durchgängige Kommunikationsstruktur gewährleistet.

Der Begriff Shopfloormanagement setzt sich aus den Wörtern „Shopfloor“ (Werkstatt bzw. Hallenboden) und „Management“ (Führung bzw. Steuerung) zusammen. Ziel dieses Elements ist es, auftretende Probleme direkt am Entstehungsort, nämlich auf dem Shopfloor, nachhaltig abzustellen. Elementar hierfür ist die Führung direkt am Ort der Wertschöpfung.

Damit auftretende Probleme von den verantwortlichen Personen frühzeitig entdeckt, systematisch erfasst und gelöst werden können, wurden die vier Instrumente des Shopfloormanagements etabliert: Regelkommunikation, Abweichungsvisualisierung durch 5S, Problemlösungskompetenz am Ort der Entstehung sowie Beschreibungen der Rollen von Werkern und Führungskräften.

Regelkommunikation

Der tägliche strukturierte Austausch an den Kommunikationswänden findet in allen Produktionsbereichen sowie auf allen Hierarchieebenen statt. Dabei werden aktuelle Kennzahlen und bei Bedarf Maßnahmen durchgesprochen.

5S

5S ist eine fünfschrittige Methode zur Standardisierung von Arbeitsplätzen und Arbeitsweisen mit dem Ziel, Abweichungen vom Sollzustand auf einem Blick erkennen zu können.

Problemlösungskompetenz

Auftretende Probleme werden direkt vor Ort mithilfe eines Problemlösungsflipcharts in systematischen Schritten nachhaltig gelöst.

Rollenbeschreibung

Für das erfolgreiche Zusammenspiel der Arbeitsvorgänge ist es wichtig, dass es klare Rollen mit eindeutig formulierten Verantwortlichkeiten und exakten Abgrenzungen zwischen den Führungskräften gibt.

Grundfertigkeiten

Im Element Grundfertigkeiten wird sichergestellt, dass alle neuen und bestehenden Mitarbeiter über die GRIMME-spezifischen Grundfertigkeiten verfügen.

Ziel dabei ist es, die hohen Qualitätsanspruch jederzeit zu gewährleisten. Die Vermittlung der Grundfertigkeiten dient der Stabilisierung der alltäglichen Produktionsschritte und erfolgt durch Schulungen der Mitarbeiter. So erhalten diese die für ihre Aufgaben benötigten Grundkenntnisse und Fähigkeiten. Dies geschieht unter anderem in unseren Trainingszentren für Montagetätigkeiten, Schweißtätigkeiten und die Anwendung von Handmessmitteln, aber auch durch Führungskräfteschulungen auf allen Leitungsebenen.

Die Mitarbeiter werden darin geschult standardisiert vorzugehen und erhalten dabei eine kompakte Vermittlung des Basiswissens für die trainierten Arbeitsprozesse. Außerdem wird allen Mitarbeitern das GRIMME Produktionssystem GRIPS in den Trainingszentren vermittelt. Durch die erlernten Fähigkeiten und das angeeignete Wissen wird gerade für neue Mitarbeiter so der Einstieg und die Tätigkeit in ihrem Bereich erleichtert.

Trainingszentrum Montage

Neben den Basisfertigkeiten, die nicht maschinen- oder teilespezifisch sind, werden den Mitarbeitern elementare und arbeitsplatzspezifische Fertigkeiten vermittelt, wodurch ein kontinuierliches qualitativ hochwertiges Montageergebnis erzielt wird.

Trainingszentrum Schweißen

Zur Einarbeitung der Mitarbeiter zählt die Schulung von GRIMME-spezifischen Anforderungen. Hierzu gehört beispielsweise der Umgang mit Schweißvorrichtungen und das Identifizieren von Schweißnahtfehlern.

Trainingszentrum Handmessmittel

In den täglichen Fertigungsprozessen findet die Beurteilung der Artikel unter anderem mithilfe von Handmessmittel statt. Daher werden die Mitarbeiter hinsichtlich der Wahl und korrekter Anwendung der Handmessmittel geschult.

Trainingszentrum Logistik

Die Mitarbeiter vertiefen ihr logistisches Hintergrundwissen anhand von praxisnahen Übungen. Fokus ist hier vor allem die eigene Sicherheit sowie die Stärkung des Qualitätsbewusstseins.

Standardarbeit

Die Standardisierung der Arbeitsweisen und Arbeitsplätze ist die Basis und der zentrale Ausgangspunkt für Optimierung.

Mithilfe der Standardarbeit stellen wir bei GRIMME die Reproduzierbarkeit von Arbeitsergebnissen und eine gleichbleibend hohe Produktqualität sicher. Um diese Nachhaltigkeit in der Produktion zu gewährleisten, sind eine gleichbleibende Vorgehensweise und genaue Arbeitsanweisungen notwendig.

Besonders wichtig für das Prinzip der Standardarbeit ist die Dokumentation der Standards sowie die ständige Anpassung und Verbesserung der standardisierten Prozesse. Dies erfolgt in einem regelmäßigen Kreislauf, bei dem der festgelegte Standard immer wieder überprüft und optimiert wird. Instrumente der Standardarbeit bei GRIMME sind beispielsweise die Generelle Montageanweisungen, festgelegte Arbeitsschritte sowie technische Vorgaben oder Verfahrensanweisungen.

Generelle Montageanweisung

In der Generellen Montageanweisung sind unternehmensweite Montagestandards festgelegt, um stets eine gleichbleibende Qualität sicherzustellen.

Festgelegte Arbeitsschritte in den Montagelinien

Durch die festgelegten Arbeitsschritte werden alle Artikel an den Maschinen in der gleichen Reihenfolge und mit der selben Vorgehensweise montiert. So können Arbeitsabläufe besser geplant werden.

Prozesse und Verfahrensanweisungen

Klare Prozesse führen zu einem strukturierten Miteinander, sodass alle Mitarbeiter mit geordneten Voraussetzungen ihre Arbeit verrichten können.

Wertstromausrichtung

Zu einer ganzheitlichen Wertstromausrichtung gehören stabile Arbeitssysteme und verschwendungsfreie Arbeitsabläufe.

Die Wertstromausrichtung setzt den Fokus gezielt auf die rein wertschöpfenden Tätigkeiten in Arbeitsabläufen, welche der direkten Erhöhung des Kundennutzens dienen.

Ziel der Wertstromausrichtung ist es, jeden Arbeitsgang auf die Wertschöpfung zu konzentrieren. Dies bedeutet nicht die Erhöhung der wertschöpfenden Tätigkeiten, sondern die Reduzierung der nicht wertschöpfenden und verschwendenden Tätigkeiten, um mehr Kapazitäten für Wertschöpfung zu generieren. Bei GRIMME gelingt dies beispielsweise durch Instrumente wie eine mehrstufige Kommissionierung oder durch den Einsatz von speziellen Analysemethoden.

Materialbereitstellungszone (MBZ)

In der MBZ werden sogenannte Setwagen produkt- und arbeitsplatzspezifisch für die Montagelinie bestückt, sodass den Mitarbeitern die richtigen Artikel zur richtigen Zeit in der richtigen Menge am richtigen Ort zur Verfügung stehen.

Analysemethoden

Zur Identifizierung von Verschwendungen werden Analysemethoden wie das „Spaghetti-Diagramm“ oder die sogenannte Material- and Information Flow Analysis (M&I) eingesetzt.

Qualitätsmanagement

Das Qualitätsmanagement ist essentiell für die Qualität der Zwischen- und Endprodukte und dient als wesentlicher Gestalter der Kundenzufriedenheit.

Das Thema Qualitätsmanagement erstreckt sich sowohl über die Maschinenproduktion als auch über sämtliche vorgelagerte Tätigkeiten. Es werden Methoden angewandt, um Mängel zu eliminieren und so im Fertigungsprozess stets eine hohe Qualität zu erzeugen als auch sicherzustellen.

Die Qualitätssicherung bei GRIMME ist ein wesentlicher Gestalter der Kundenzufriedenheit und bedient sich dafür verschiedener Instrumente, wie der Qualitäts-Tore, der sogenannten Masterkontrollboards und des Qualitäts-Raumes.

Qualitäts-Tor

Der Einsatz der Qualitäts-Tore dient der Absicherung unserer Maschinenqualität, indem Sollvorgaben bereits frühestmöglich anhand baureihenspezifischer Pläne im Prozess abgeprüft werden.

Masterkontrollboard

Das Masterkontrollboard dient als visuelles Hilfsmittel zur strukturierten Abarbeitung von Qualitätsmängeln und unterstützt die wesentlichen Phasen der nachhaltigen Problemlösung.

Qualitäts-Raum

Der Qualitäts-Raum ist eine Methode zur Verbesserung der Produktqualität auf Basis von Rückmeldungen aus dem Feld und damit einhergehend der nachhaltigen Steigerung der Kundenzufriedenheit.

Anlagenmanagement

Mit Hilfe von Anlagenmanagement wird der Fokus auf die Reduzierung der Ausfallzeiten gerichtet und stellt eine zuverlässige Verfügbarkeit der technischen Anlagen sicher.

Im Fokus des Anlagenmanagements liegt die Etablierung des Prinzips der autonomen Instandhaltung kombiniert mit geplanter und zustandsorientierte Instandhaltung.

Dies führt zu geringeren Maschinenausfällen, weshalb eine zuverlässigere Planung der Durchlaufzeiten erfolgen kann. Folglich wird eine maximale Liefertermintreue für Maschinen und Ersatzteile sichergestellt. Instrumente des Anlagenmanagements bei GRIMME sind eine umfangreiche Dokumentation und detaillierte Tätigkeitsbeschreibungen.

Dokumentation

Mithilfe von Wartungsübersichten und –checklisten kann der Maschinenbediener regelmäßigen Wartungstätigkeiten eigenständig durchführen (Autonome Instandhaltung)

Tätigkeitsbeschreibungsblatt

Anhand des bebilderten Tätigkeitsbeschreibungsblattes wird der Mitarbeiter schrittweise mit Erläuterungen durch die Wartungstätigkeiten geführt.